Con especial foco en la seguridad, casi 500 trabajadores propios y de empresas colaboradoras ejecutaron la labor en 96 horas.

El sábado pasado se completó la primera mantención mayor planta del año. Este procedimiento se hizo realidad con cero eventos con tiempo perdido o de alto potencial. La tarea se concretó tras un importante trabajo de planificación, un despliegue en seguridad y la movilización de 488 trabajadores, aspectos que hoy habilitan al personal de chancado para continuar su labor en Área Seca.

Quienes participaron de esta iniciativa, desempeñaron las actividades diurnas y nocturnas en un total de 96 horas, es decir, cuatro días. 376 de ellas dependen de distintas empresas colaboradoras como GESTA, MB Ingeniería, Fourthane, VPS, DGIM, ContiTech, Technasic, Experticia y ABS.

Así lo detalló Enrique Pino, ingeniero senior de Mantenimiento, quien valoró el compromiso de todos los equipos involucrados. “Tuvimos una labor crítica relevante con la correa N°6 y la N°7 porque hay mucha interferencia y mucho trabajo en la vertical, donde la buena coordinación, la buena planificación nos llevó al éxito y a ejecutar la mantención en 96 horas”.

En efecto, de las 17 tareas principales consideradas en la detención, destacaron: el reemplazo del eje motriz Apron Línea N°1 primaria; el cambio de harnero secundario N°2 y harnero terciario N°9; el reemplazo de rieles carro móvil, correa N°7 y N°3; y el reemplazo de correas transportadoras N°6,7,11, 13 y 14

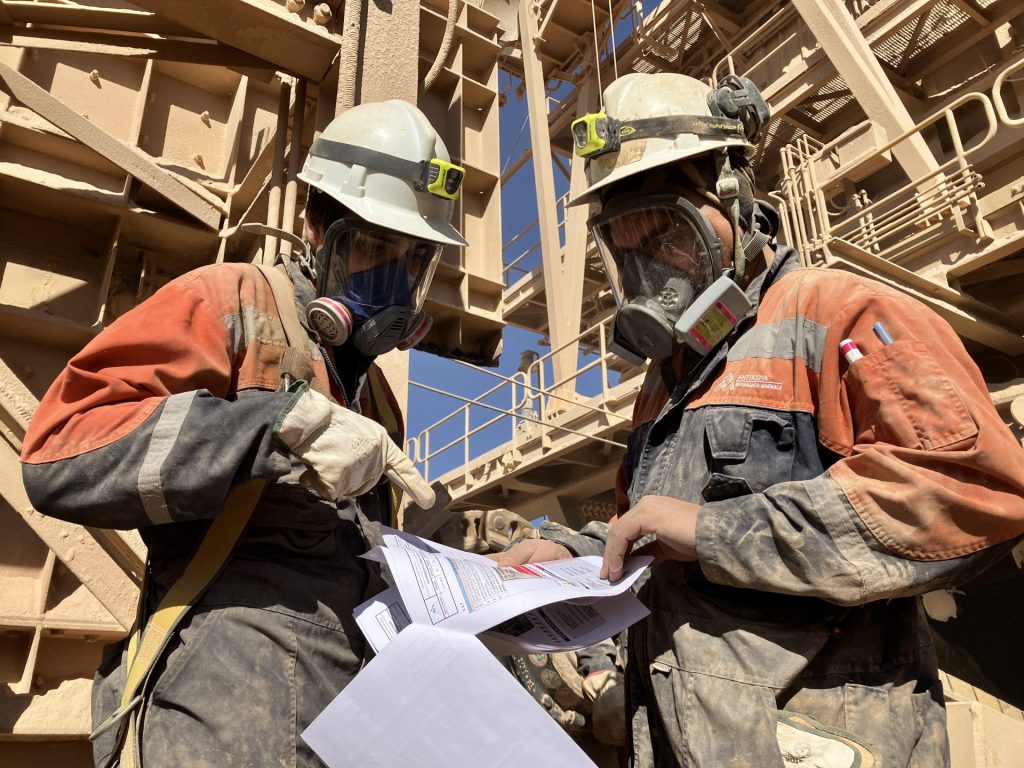

Seguridad trasversal

La preparación de la mantención mayor consideró una serie de preparativos respecto al estatus de componentes y repuestos, distribución de dotaciones y planes de trabajo por tarea, así como el despliegue y aplicación en terreno de los cuatro pilares en gestión de seguridad: planificación, supervisión, Análisis de Riesgos de Tarea (ART) y “Yo digo NO”, además de las campañas ‘Atina con la Rutina’ y ‘La Seguridad está en tus manos’.

El gerente de Mantenimiento, Ricardo Cordero, entregó detalles sobre las coordinaciones que hicieron posible finalizar el proceso con cero accidentes. “La seguridad no se logra en el minuto que ejecutas el trabajo, sino que se trabaja unos seis meses antes, involucrando las dimensiones de Ejecución, Planificación, Confiabilidad y Servicio de Soporte a la Operación. Cada equipo cumple un rol y asume la responsabilidad detrás de cada procedimiento».

Mantención pala N°2

El ejecutivo detalló que la detención estuvo enlazada con un importante trabajo de mantención de equipos mina, como es el caso de la pala N°2, tarea que fue alineada con el proceso planta. “La detención de la pala N°2 fue de 144 horas, lo que es tremendamente relevante, donde tuvimos un trabajo de cambio de todo el sistema de rodado. Eso significa mucho control de riesgo y planificación, ya que requirió levantar cerca de 1800 toneladas de peso”, planteó Ricardo Cordero. Además, anticipó un proceso evaluativo que sentará las bases para las próximas mantenciones.

0 comentarios