Cerca de 500 personas participaron de las actividades que se ejecutaron siguiendo todos los protocolos de seguridad y salud, gracias al trabajo conjunto entre personal interno y colaboradores.

Para llevar a cabo la segunda mantención mayor del año de Minera Antucoya se definieron cuatro pilares fundamentales que permitieron la ejecución del proceso sin accidentes: planificar cada trabajo, hacer un correcto Análisis de Riesgo de la Tarea (ART), supervisar las actividades críticas y, también, promover la herramienta de seguridad del “Yo digo No” cuando no se cumplan todos los controles.

El proceso contó con la participación de cerca de 500 personas, entre personal propio y de empresas colaboradoras, quienes ejecutaron en un 100% las actividades planificadas en esta detención de 106 horas, con el objetivo de entregar la confiabilidad necesaria a los equipos planta de chancado para enfrentar la segunda mitad del año.

“Creo que la clave para esta exitosa mantención fue el gran trabajo previo en la planificación en conjunto con el planificador de Largo Plazo, Ralph Castro y el equipo de Confiabilidad para tomar sus sugerencias sobre los equipos vulnerables, otro actor importante son los centros reparadores que están a cargo del ingeniero Reparable Planta, Rodrigo Vázquez. Nuestro principal objetivo era terminar la mantención sin accidentes, lo cual se logró, y fue gracias a un trabajo en equipo con las empresas colaboradoras, las cuales entendieron el foco, nos apoyaron con los mensajes y campañas asociadas como, por ejemplo, se reforzó el cuidado de manos para evitar lesiones”, explicó el ingeniero senior de Mantenimiento y líder del proceso, Enrique Pino.

Entre las actividades ejecutadas, destacan el cambio eje motriz Apron Línea 1 primaria, cambio de harnero Grizzly línea 2 primaria, más el cambio de pitman en la misma línea. Así como también, el de las correas CV03, CV04 CV06, CV10, Feeder Sec 3 y terciarios 10, cambio de polea CV12, e intervención mayor en el chancador secundario 2.

“El chancado desde un tiempo a la fecha se ha transformado en un proceso que cumple sus desafíos operacionales de producción y confiabilidad, y en gran parte se deben a estas intervenciones mayores, que demandan meses de planificación previa, mucho esfuerzo y compromiso en su ejecución, pero con la satisfacción de haber hecho un trabajo seguro y de calidad. Además, durante las actividades se registraron dos sismos de mediana intensidad que demostraron la preparación de las personas, deteniendo actividades para dirigirse a los Puntos de Encuentro de Emergencia hasta que las condiciones se restablecieron y así retornar a sus labores”, destacó el ingeniero senior de Mantenimiento, Instrumentación y DCS, Sergio Arredondo.

Las áreas de Planificación, Confiabilidad, Ejecución de Mantenimiento Cátodos, Servicios de Soporte a la Operación, Abastecimiento, Recursos Humanos y las empresas colaboradoras (MB Ingeniería, DGIM, Gesta, Fourthane, Atlas Copco, Rentalmin, Experticia, Importadora Tech, VPS, ContiTech y Schwager) participaron del despliegue de trabajo en equipo, que contó con la supervisión de Antucoya en todos los puntos de intervención, tanto para ejecución de trabajos propios como los encomendados a los colaboradores.

El gerente de Mantenimiento, Ricardo Cordero, explicó que “lo primero es agradecer la dedicación y el compromiso de todas las personas que participaron en este proceso. Aprovecho de felicitarlos por el trabajo conjunto que se realizó. Uno de nuestros objetivos fue ejecutar una mantención libre de lesiones y de cualquier evento de alto potencial. Lo que se cumplió de buena manera, eso implicó bastante supervisión en terreno. En términos de seguridad ha sido una forma de hacer las cosas, en estas mantenciones grandes hemos logrado erradicar los eventos, eso también es un logro tremendo que existe en el área y no es casual, porque se requiere de mucha dedicación, planificación y trabajo colaborativo”.

Mantenimiento preventivo anual

La segunda mantención mayor del año tuvo una particularidad, porque no solamente se detuvo el área de chancado y apilado, sino que se sumó un mantenimiento anual preventivo donde se bajó el interruptor de la operación por un lapso de 24 horas.

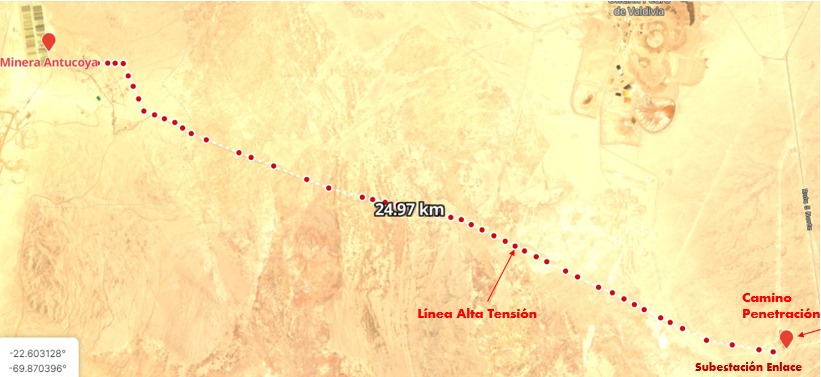

El mantenimiento de las subestaciones eléctricas en 220 kV consideró la desconexión eléctrica de Antucoya del Sistema Eléctrico Nacional para realizar labores de limpieza profunda en los equipos, mediciones eléctricas, pruebas de cierre/apertura, modo remoto y local de los equipos de maniobra y otras tareas propias del proceso.

El ingeniero de Sistemas Eléctricos de Potencia (SEP) de la superintendencia de Servicios de Soporte a la Operación, Andrés Reyes, comentó que “antes de iniciar el proceso de mantenimiento fue importante efectuar la desconexión y bloqueos respectivos de las subestaciones para que la empresa colaboradora pudiera intervenir los equipos de manera segura. Durante el corte de energía fue clave mantener una supervisión fuerte en los trabajos en la subestación y, además, fue relevante la aplicación de nuestra estrategia de control de interacción con energía eléctrica.

Elecmain fue una de las empresas colaboradoras que participó en las labores de limpieza profunda y supervisión. Mientras que DeltaPower estuvo a cargo de ejecutar las medidas y pruebas eléctricas de los equipos de maniobra durante el proceso.

0 comentarios